Como mecanismo de transmisión, a engrenaxe planetaria úsase amplamente en diversas prácticas de enxeñaría, como redutores de engrenaxes, grúas, redutores de engrenaxes planetarias, etc. No caso dos redutores de engrenaxes planetarias, poden substituír o mecanismo de transmisión do tren de engrenaxes de eixo fixo en moitos casos. Debido a que o proceso de transmisión de engrenaxes é o contacto lineal, un engranaxe prolongado provocará a falla da engrenaxe, polo que é necesario simular a súa resistencia. Li Hongli et al. utilizaron o método de engranaxe automático para mallar a engrenaxe planetaria e obtiveron que o par e a tensión máxima son lineais. Wang Yanjun et al. tamén mallaron a engrenaxe planetaria mediante o método de xeración automática e simularon a simulación estática e modal da engrenaxe planetaria. Neste artigo, os elementos tetraédricos e hexaédricos úsanse principalmente para dividir a malla, e os resultados finais analízanse para ver se se cumpren as condicións de resistencia.

1. Establecemento do modelo e análise de resultados

Modelado tridimensional de engrenaxes planetarias

engrenaxe planetariaestá composto principalmente por unha engrenaxe anular, unha engrenaxe solar e unha engrenaxe planetaria. Os principais parámetros seleccionados neste artigo son: o número de dentes da engrenaxe interior é de 66, o número de dentes da engrenaxe solar é de 36, o número de dentes da engrenaxe planetaria é de 15, o diámetro exterior da engrenaxe interior é de 150 mm, o módulo é de 2 mm, o ángulo de presión é de 20 °, a anchura do dente é de 20 mm, o coeficiente de altura da adición é de 1, o coeficiente de folgura é de 0,25 e hai tres engrenaxes planetarias.

Análise de simulación estática de engrenaxes planetarias

Definir as propiedades do material: importar o sistema de engrenaxes planetarias tridimensional debuxado no software UG a ANSYS e definir os parámetros do material, como se mostra na Táboa 1 a continuación:

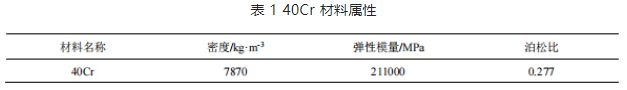

Mallado: o mallado de elementos finitos está dividido por tetraedro e hexaedro, e o tamaño básico do elemento é de 5 mm. Dado que oengrenaxe planetaria, a engrenaxe solar e o anel de engrenaxe interior están en contacto e engranan, a malla das pezas de contacto e de malla está densificada e o tamaño é de 2 mm. Primeiro, utilízanse grellas tetraédricas, como se mostra na Figura 1. Xéranse un total de 105906 elementos e 177893 nodos. Despois adóptase a grella hexaédrica, como se mostra na Figura 2, e xéranse un total de 26957 celas e 140560 nodos.

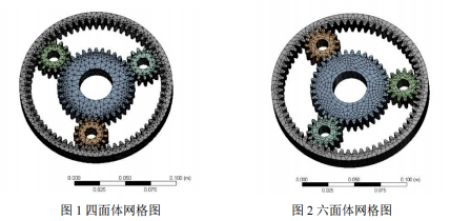

Aplicación da carga e condicións límite: segundo as características de traballo da engrenaxe planetaria no redutor, a engrenaxe solar é a engrenaxe motriz, a engrenaxe planetaria é a engrenaxe accionada e a saída final é a través do portaplanetario. Fixe o anel de engrenaxe interior en ANSYS e aplique un par de 500 N · m á engrenaxe solar, como se mostra na Figura 3.

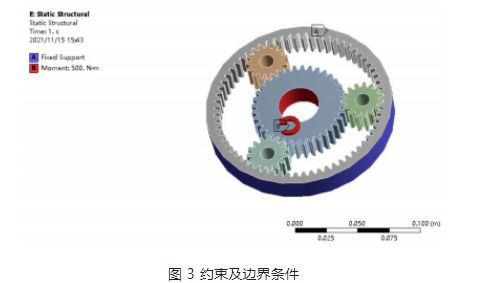

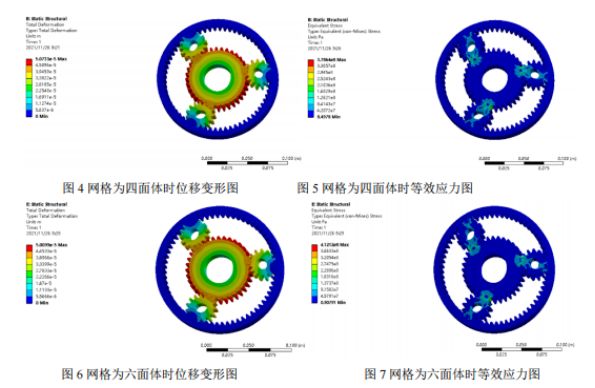

Posprocesamento e análise de resultados: A continuación móstranse o nefograma de desprazamento e o nefograma de tensión equivalente da análise estática obtidos a partir de dúas divisións da malla, e realízase unha análise comparativa. A partir do nefograma de desprazamento dos dous tipos de mallas, chégase á conclusión de que o desprazamento máximo se produce na posición onde a engrenaxe solar non engrana coa engrenaxe planetaria, e a tensión máxima se produce na raíz da engrenaxe da engrenaxe. A tensión máxima da malla tetraédrica é de 378 MPa e a tensión máxima da malla hexaédrica é de 412 MPa. Dado que o límite de cedencia do material é de 785 MPa e o factor de seguridade é de 1,5, a tensión admisible é de 523 MPa. A tensión máxima de ambos os resultados é menor que a tensión admisible e ambos cumpren as condicións de resistencia.

2. Conclusión

Mediante a simulación por elementos finitos da engrenaxe planetaria, obtéñense o nefograma de desprazamento e deformación e o nefograma de tensión equivalente do sistema de engrenaxes, dos cales se obteñen os datos máximos e mínimos e a súa distribución noengrenaxe planetariapódese atopar un modelo. A localización da tensión equivalente máxima é tamén a localización onde é máis probable que fallen os dentes da engrenaxe, polo que se lle debe prestar especial atención durante o deseño ou a fabricación. Mediante a análise de todo o sistema de engrenaxes planetarias, elimínase o erro causado pola análise dun só dente da engrenaxe.

Data de publicación: 28 de decembro de 2022